So, ich habe heute auch endlich mal Zeit gehabt, ein paar Samples, die mir der Sascha (3DPSP) freundlicherweise zur Verfügung gestellt hat, zu testen. Der Anlass war die Inbetriebnahme meines vierten Druckers. Viele Baustellen, eine Menge zu justieren, daher muss wenigstens das Filament funktionieren. Meine Meinung war ja schon nach den ersten Tests vor ein paar Wochen: "Es ist ein Problemlos-Filament" und seitdem auch mein Standard-Filament für alles.

Daher war das PETG von 3DPSP meine Wahl für die ersten Drucke, damit die Erfolgsquote möglichst hoch und der Frustfaktor möglichst niedrig wird

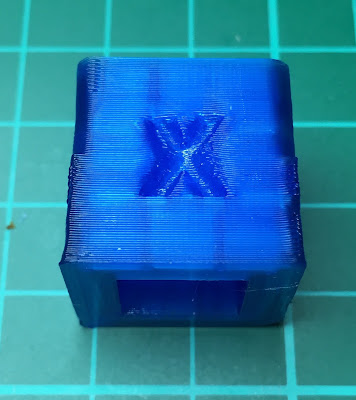

Der aller-aller-aller-allererste Druck auf dem neuen Drucker, mit diversen Fummeleieen während des Drucks, inkl. Temperaturänderungen von 250-230°C, Speed von 80-160mm/s, sogar ohne ersten Layer  da der Düse/Bett Abstand viel zu dicht war, und den Extruder nur Pi mal Daumen übers Auge kalibriert, sah so aus:

da der Düse/Bett Abstand viel zu dicht war, und den Extruder nur Pi mal Daumen übers Auge kalibriert, sah so aus:

da der Düse/Bett Abstand viel zu dicht war, und den Extruder nur Pi mal Daumen übers Auge kalibriert, sah so aus:

da der Düse/Bett Abstand viel zu dicht war, und den Extruder nur Pi mal Daumen übers Auge kalibriert, sah so aus:

Ein Video von dem ersten Druck habe ich auch gemacht, habe es aber etwas zurechtgeschnitten bzw. den Bildausschnitt angepasst, wenn mir zuviel vom Drucker zu sehen war. Den will ich nämlich noch nicht zeigen!

Wenn man genau hinsieht, kann man den kaum vorhandenen Skirt sehen, wo die Düse viel zu nah am Bett war und daher kein/kaum Material herauskommen konnte. Trotzdem kein totaler Fehldruck, obwohl schlecht kalibriert, PETG rockt einfach

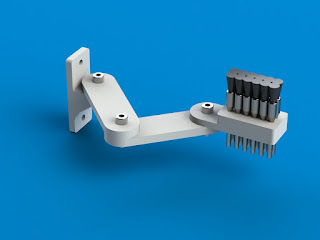

Der zweite Druck sah dann schon deutlich besser aus. Diesmal sogar mit funktionierendem ersten Layer  und konstanten 120mm/s bei 235°C sah so aus:

und konstanten 120mm/s bei 235°C sah so aus:

und konstanten 120mm/s bei 235°C sah so aus:

und konstanten 120mm/s bei 235°C sah so aus:

Wohl gemerkt, nur Temperatur und Speed konstant, keiner Kühlung und jetzt mit leicht sichtbarem Z-Wobble, der Extruder immer noch nur grob kalibriert. PETG ist halt echt leicht zu drucken

Ich habe danach eine Vase gedruckt, um ein genaueres Bild vom Z-Wobble zu bekommen, denn eigentlich sollte da mechanisch keiner möglich sein. Jedenfalls hatte ich das so geplant

Man erkennt bei transparentem Filament allgemein Fehler viel schwerer, trotzdem kann man DIESEN Z-Wobbel NICHT übersehen

Also habe ich mir den Drucker mechanisch noch einmal genauer angesehen und festgestellt: Die Druckbett-Aufhängung war locker. Schnell festgeschraubt und schon siehts so aus:

Jetzt muss natürlich der Slicer noch intensiv eingestellt werden, bis alle kleinen Fehler ausgemerzt sind (Temperatur, Blobs, Speed etc) und eine vernünftige Filament-Kühlung muss ich auch noch realisieren, bei PETG ein Muss.

Also, 4 Druckaufträge, 4 Druckteile. Bisherige Quote meines neuen Druckers: 100%