Im Gegensatz zu meinen vorherigen 3D-Druckern gab es über den Neuen keine regelmäßigen Status-Updates. Dafür präsentiere ich hier nun gebündelt und exklusiv die geballte Ladung Micro-Drucker:

Nachdem ich bereits einen Drucker mit riesigem Bauraum (größer als 30cm x 30cm x 30cm) besitze, der allein aufgrund seiner Größe viel Energie braucht und eher langsam druckt, habe ich im Oktober 2015 mit den Planungen zu diesem Drucker begonnen.

Es stand von Anfang an fest, dass der neue Drucker klein, präzise und schnell sein sollte. Nebeneffekte würden sich dadurch quasi automatisch ergeben: Schon aufgrund der kleinen Größe müsste er energiesparender und leichter zu transportieren sein. Doch damit nicht genug, ich wollte diesmal auch einen Drucker bauen, der schön aussieht und habe daher von Anfang an meine Prioritäten folgendermaßen festgelegt. Er sollte:

Dann drängt sich ein Name förmlich auf:

|

| Größenvergleich |

- Optisch clean, die gesamte Technik versteckt und somit alles intern (auch kein externes Netzteil)

- kleiner als 20cm Außenkantenlänge

- leise

- kompakt und schnell

|

| CAD Ansicht |

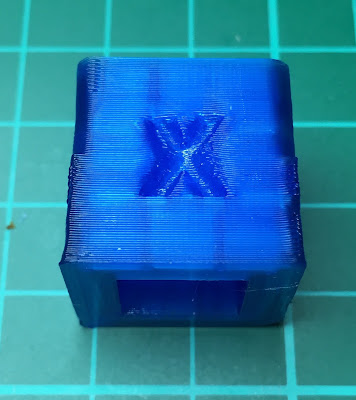

Es ist mein Skimmy v4 - codename: DICE

Dice ist das englische Wort für Würfel und bei Außenmaßen von exakt 20 x 20 x 20cm kann man wahrlich von einem kleinen Würfel sprechen. Es ist mir bei der Umsetzung gelungen, alle meine Prioritäten zu berücksichtigen - was nicht immer leicht war. Die endgültige Version im CAD sieht heute so aus:

Und ist dem echten Foto zum verwechseln ähnlich:

Hier die wichtigsten Daten zum DICE vorab:

Mechanik:

- Druckergehäuse: 20cm x 20cm x 20cm klein

- Bauraumgröße: X90 Y75 Z80

- Verfahrbarer Weg: X98 Y75 Z80, Druckkopf kann also neben das Druckbett gefahren werden (z.B. für Anti-Ooze-Skripte vor Druckbeginn)

- coreXY-System

- Lineare Bewegung über hochwertige Linearschienen (Hiwin MGN9R) in X, Y und Z

- Vollmetall-Hotend E3D-V6 1,75mm im Bowdensetup

- PEI-beschichtete Dauerdruckplatte aus präzisionsgefrästem Gußaluminium ( EN AW 5083 ) und versenkter Silikon-Heizmatte

- direct-drive-Extruder (MK8)

- Massives Gehäuse aus 4mm gefrästem Aluminium (alle Bohrungen bereits in DXF vorhanden!)

- XY-Ebene aus gelasertem 2mm Edelstahlblech (alle Bohrungen bereits in DXF vorhanden!)

- Verkleidungsbleche sind als tragende und versteifende Teile konzipiert, können aber trotzdem alle gleichzeitig demontiert werden, ohne das der Drucker "auseinander fällt".

- AZSMZ-mini 32bit-Controllerboard mit Smoothieware Firmware

- 4x leiseste TMC2100 Schrittmotortreiber in passiv gekühlter Ausführung

- trotz geringer Größe vollwertige NEMA17 Motoren für ausreichend Leistungsreserven

- Beheiztes Druckbett (230V / 60W), mit versenkter Silikon-Heizmatte

- Motorspannung: 19V

- Spannungsversorgung: 230V / 0,65A

- leiser als 40dB Drucklautstärke im Normalbetrieb

- bis zu 833mm/s Verfahrgeschwindigkeit

- bis zu 12.000mm/s² Beschleunigung

- erst ab 10.000mm/s² Beschleunigung tritt Ghosting leicht sichtbar auf

- junction deviation bis 0,5mm fehlerfrei getestet

- der kpl. X-Schlitten (reale Druck-Ausstattung) wiegt nur 160g

- die kpl. X- und Y-Schlitten mit allen Anbauteilen als komplette Ausstattung (reale Druckausstattung) wiegt nur 290g

- Hotend kann sehr schnell mittels 2 Schrauben montiert/demontiert werden

- Bowdenlänge nur 35cm (komplett von Antrieb Extruderrad MK8 bis Thermalbarriere im Hotend)

Den DICE zu entwerfen war eine sehr spannende Erfahrung, die mir unglaublich viel Spaß gemacht hat. Auch die permanente Herausforderung bei jedem Detail einen möglichst hochwertigen Kompromiss zu finden der allen Aspekten Rechenschaft trägt, war sehr packend: Auf der einen Seite der Anspruch, innerhalb des Druckers mit den Komponenten so klein und kompakt wie möglich zu werden um ein ausreichendes Druckvolumen zu erreichen, auf der anderen Seite aber immer die notwendigen praktikablen Dinge für Wartung und Montage zu berücksichtigen und dabei dann immer auch noch in einem einheitlichen und schlichten Design zu bleiben.

Um das zu erreichen, sind teilweise dutzende Ideen für jedes einzelne Teil umgesetzt und wieder verworfen worden. Ein großer Vorteil lag definitiv darin, dass ich auf meine bereits vorhandenen 3D-Drucker zurückgreifen konnte. Es ist das Eine, ein Bauteil im CAD-Programm zu entwerfen, aber immer noch etwas anderes, diesen Entwurf auch tatsächlich in den Händen zu halten und dann auch real auszuprobieren.

Auf diese Art und Weise wird immer sehr schnell deutlich, was verändert werden muss und wo man vielleicht etwas übersehen hat. Am längsten habe ich mich definitiv mit dem Druckkopf selbst aufgehalten. Dessen Größe hatte einen sehr großen Einfluss auf den endgültigen verfügbaren Bauraum: Jeden Millimeter, den ich am Druckkopf einsparen konnte, erhielt ich sofort in verfügbarem Bauraum in X und Y zurück.

Um das zu erreichen, sind teilweise dutzende Ideen für jedes einzelne Teil umgesetzt und wieder verworfen worden. Ein großer Vorteil lag definitiv darin, dass ich auf meine bereits vorhandenen 3D-Drucker zurückgreifen konnte. Es ist das Eine, ein Bauteil im CAD-Programm zu entwerfen, aber immer noch etwas anderes, diesen Entwurf auch tatsächlich in den Händen zu halten und dann auch real auszuprobieren.

Auf diese Art und Weise wird immer sehr schnell deutlich, was verändert werden muss und wo man vielleicht etwas übersehen hat. Am längsten habe ich mich definitiv mit dem Druckkopf selbst aufgehalten. Dessen Größe hatte einen sehr großen Einfluss auf den endgültigen verfügbaren Bauraum: Jeden Millimeter, den ich am Druckkopf einsparen konnte, erhielt ich sofort in verfügbarem Bauraum in X und Y zurück.

|

| Druckkopf mit Außenmaßen |

|

| Druckkopf mit Axial- und Radiallüfter, E3D-Hotend |

So ist es mir letztendlich gelungen, den gesamten Druckkopf, inklusive der 2 Kühlungslüfter und des Linearwagens, so kompakt zu gestalten, dass alles auf 42mm x 56,5mm Platz findet. Noch kleiner würde nur noch mit einem anderen, kleineren Hotend möglich sein, vielleicht ein Upgrade für die Zukunft.

|

| Blick auf das E3D-V6 |

Durch diesen kompakten Druckkopf wurde der angestrebte Druckraum von 8x8x8cm ebenfalls erreicht. Allerdings muss bei Druckkühlung, z.B. für PLA oder PETG auf 5mm Druckraum in Y-Richtung verzichtet werden, da der Anfangs geplante 30mm Radiallüfter nicht genug Kühlleistung brachte und einem wesentlich stärkeren, aber nur 5mm größeren 35mm-Radiallüfter weichen musste. Wird die Druckkühlung nicht benötigt, gewährleistet ein schneller, unkomplizierter Umbau den vollen Bauraum.

|

| Typ: "3510 radial blower fan" |

Mit den restlichen Maßen des DICE verhielt es sich wesentlich einfacher. Diese ergeben sich direkt aus den Maßen der jeweiligen Komponenten und bei sich bewegenden Teilen noch zusätzlich einem "großzügigen Millimeter Luft", damit nichts schleifen kann. Das bedeutete, dass ich bei einem Außenmaß von 200mm Kantenlänge angefangen und mich Bauteil für Bauteil nach innen vorgearbeitet habe.

|

| Schematische Ansicht der Riemenführung |

So ist zum Beispiel die Höhe der XY-Linearebene exakt 38mm. Dieses Maß ergibt sich aus den folgenden zwei Gegebenheiten:

- Der Motor der Z-Achse ist ein kurzer NEMA 17 mit 34mm Länge, auf beiden Seiten flankiert von 2mm Blech. Der geringstmögliche Abstand war hier also 34mm, wenn man dem Motor nicht durch mögliche Aussparungen Platz schaffen würde.

- Der kleinstmögliche Aufbau der Y-Schlitten mit Flanschlagern als Umlenkung ist 33mm und erlaubt mir daher 1mm Luft für die Bewegung, ebenfalls beidseitig durch 2mm Blech flankiert. Die 33mm Höhe des Y-Schlittens waren allerdings nur möglich, indem die kleinstmöglichen Flanschlager verwendet wurden. Der begrenzende Faktor dabei war die Riemenbreite des verwendeten GT2-Riemens. Bei einer Riemenbreite von 6mm haben zwei MF104ZZ-Flanschlager zusammen eine Laufflächenbreite von lediglich 6,4mm.

|

| Aufbau der XY-Ebene mit Miniatur-Flanschlagern MF104ZZ |

Diese 38mm Außenmaß wurden dem symmetrischen Designs wegen auch auf der unteren Ebene, die die Elektronik enthält, angewendet. Dazu habe ich zum einen ein Netzteil verwenden müssen, dass die geforderte Nennleistung von min. 80W besitzt und außerdem max. 34mm x 160mm x 80mm groß ist, zum anderen durfte das Elektronik-Board ebenfalls nicht größer sein. Der wesentliche begrenzte Faktor war hier die Gesamthöhe. Alle

|

| GT2560 (8bit) |

|

| AZSMZ-mini (32bit) mit Netzteil |

Da ich kurz zuvor praktische Erfahrungen mit einem Smoothieboard sammeln konnte, war die Entscheidung sehr einfach: Die Wahl fiel auf das smoothieware-kompatible 32bit AZSMZ-Mini. Wer einmal festgestellt hat, wie bequem es ist, Firmware und Konfigurationsdatei einfach per drag'n'drop über USB zu aktualisieren, will nie wieder zurück. Außerdem besitzt Smoothieware weitere nette Feinheiten, wie z.B. Pin-Schalter, die man sich selbst so konfigurieren kann, wie man sie braucht.

Obwohl die aufsteckbaren Schrittmotortreiber TMC2100 mit ihrem Kühlkörper von der Gesamthöhe her gepasst hätten, bin ich einen anderen Weg gegangen. Mit den Standard-Kühlkörpern hätte ich den Elektronikbereich immer noch zwangsbelüften müssen und wie man auf dem obigen Foto sehr gut erkennen kann, hatte ich dafür auch schon zwei 30mm-Lüfter vorgesehen. Da ich aber nach Möglichkeit auf diese zusätzlich verursachte Lautstärke verzichten wollte, kam mir die Idee, die Schrittmotortreiber passiv zu kühlen.

|

| TMC2100 für Passivkühlung vorbereitet |

Wie bereits im letzten Posting beschrieben, habe ich dazu die TMC2100 direkt auf die nebenliegende Außenwand aufgebracht. Das 4mm dicke Aluminiumblech ist allein schon durch seine schiere Größe ein respektabler Kühlkörper.

|

| TMC2100 Schrittmotortreiber passiv gekühlt |

Nach einigen Stunden Betrieb ohne Schrittverluste durch eventuelles Überhitzen der Treiber war dann sicher, dass diese Art der Kühlung dauerhaft funktionieren würde. Ich habe aber von den zwei Lüftern der Zwangsbelüftung noch immer einen Lüfter in Betrieb. Es handelt sich dabei um einen 12V-Lüfter der mit 5V versorgt wird und somit unhörbar leise noch für eine minimale Luftumwälzung im Elektronikbereich sorgt.

Der Grund dafür ist zum einen das ebenfalls dort untergebrachte Netzteil und zum anderen sorgt selbst dieser minimale Luftstrom für eine deutliche Absenkung der Temperatur in dem Seitenblech, das als Kühlkörper fungiert. Ob nun nötig oder nicht, aber selbst der CPU auf dem AZSMZ-Mini hat einen kleinen, schicken Kühlkörper bekommen:

|

| Kühlkörper auf dem CPU des AZSMZ-mini |

Zwischen diesen beiden 38mm hohen horizontalen Ebenen bleiben also exakt 128mm für die senkrechte Bewegung der Z-Achse übrig. Und abzüglich einer Wagenlänge von 29mm des Linearwagens (MGN09CZ0M von Hiwin) macht das zumindest rein rechnerisch noch mögliche 99mm Hub.

|

| Seitenansicht DICE |

Dabei muss man natürlich berücksichtigen, dass man noch ein wenig Raum für die Druckbett-Justierung benötigt und je nach verbauter Düse im Hotend auch dort noch ein paar Millimeter abziehen muss. Da die anvisierte maximale Druckhöhe von 80mm aber noch ausreichend Luft nach oben lies (im wahrsten Sinne des Wortes), konnte ich die Einstellungen für das Druckbett großzügig auslegen und sogar das gesamte Hotend noch etwas absenken, um es so noch mehr "im Drucker" verschwinden zu lassen. Die Rückseite des DICE ist exakt 51mm dick und damit nur genau so breit, wie die verbauten Nema17 und die beiden Verkleidungsbleche an Platz benötigen.

|

| Ansicht Motoren und Z-Spindel |

Ein Vorteil dabei ist, dass die anliegenden Verkleidungsbleche gleichzeitig auch ein wenig als Kühlkörper dienen können, die Motoren bleiben dadurch kühler. Wie man außerdem gut erkennen kann, wurde auf eine Kupplung in der Z-Achse verzichtet und stattdessen ein Schrittmotor verbaut, der direkt eine Trapezgewindespindel (TR8x2) als Welle besitzt.

Unterhalb der 3 Achsen-Motoren findet außerdem noch der Extrudermotor Platz, ebenso wie die 230V-Netzbuchse mit integriertem Hauptschalter und 1A Schmelzsicherung. Zur Ansicht hier einmal ein Render statt eines Fotos mit ausgeblendeter Rückseitenverkleidung, so kann man es besser erkennen:

|

| Render der Rückseite ohne Verkleidungsplatte |

Die NEMA17 Schrittmotoren sind hier ein schöner Größenvergleich zur Gesamtgröße des DICE. Auch bemerkenswert ist, dass alle 4 Schrittmotoren sich auf der selben Ebene in direkter Nachbarschaft befinden. Der intern verbaute Extrudermotor schaut nur mit der Motorwelle aus dem Drucker heraus. Auf der Außenseite ist der kompakteste Extruder verbaut, den ich kenne. Der Author dieses Designs war außerdem so freundlich, sein Design an meine Wünsche anzupassen, sodass ich eine optimale Version verbauen konnte.

|

| "compact bowden extruder" auf der Rückseite |

|

| Rückseite mit USB-Port, Netzstecker und Extruder |

Der Extruder besitzt ein MK8-Förderritzel und ist für 1,75mm Filament ausgelegt. Ich betreibe dieses Extruderdesign bei allen meinen Druckern und bin damit äußerst zufrieden.

Wenn man alle Verkleidungsbleche des DICE demontiert, ist der innere Aufbau dennoch in der Lage, die gesamte Konstruktion zu tragen. Dies macht mögliche Wartungsarbeiten sehr einfach, da man bei dem kleinen Drucker dann trotzdem genügend Platz hat, um alle Bauteile zu erreichen.

|

| DICE ohne Verkleidungsbleche und mit provisorischen Bauteilen |

Beim Bau des Druckers konnte ich mich von der Tauglichkeit der Verbindungselemente überzeugen, indem ich zuvor eine gedruckte Version eingesetzt habe.

Die gleichen Teile aus Aluminium machen allerdings ein schöneres Gesamtbild.

Ein weiteres nettes Detail ist die quasi autarke XY-Ebene. Der gesamte Aufbau der X- und Y-Achse ist zwischen zwei gelaserten Edelstahlblechen untergebracht und bedarf aufgrund bereits vorgefertigter Montagelöcher keiner weiteren Justierung. Auch kann so der Aufbau schon im Anfangsstadium geprüft werden:

In diesem Video sieht man einen der ersten Testläufe, die ich auf Video festgehalten habe. Anfangs habe ich noch die RAPS128-Schrittmotortreiber verbaut, diese sind mir allerdings nicht leise genug. Der Aufbau im Video ist auf 2 großen Schaumstoffwürfeln aufgelegt und so akustisch entkoppelt. Dennoch sind die Motoren trotz 128tel-Teilung deutlich zu hören. In dem folgenden Video verfahre ich beide Achsen mit 500mm/s. Aufgrund der nativen 128-Schrittteilung der RAPS128 und meinen 1,8° Schrittmotoren ist bei dieser Geschwindigkeit trotz des potenten 32bit-Boards Schluss:

Da die TMC2100 zum einen deutlich leiser sind und zum anderen aus einer 16tel-Schrittteilung die 256tel-Schrittteilung interpolieren, ist mit ihnen ein deutlich leiserer und außerdem noch schnellerer Betrieb möglich:

Weiteres Video mit etwas erhöhten Geschwindigkeits- und Beschleunigungswerten:

Als ich den DICE das erste Mal soweit aufgebaut hatte, dass alle Verkleidungsbleche montiert waren, gab es einen erneuten Probelauf. Ich wollte mir einen ersten Eindruck davon verschaffen, wie steif sich der Rahmen verhält:

Dabei stieß ich auf laute Vibrationsgeräusche. Wie sich später herausstellte, war ein Verkleidungsblech nicht richtig montiert und konnte gegen einen Schrittmotor vibrieren. Die zuvor getesteten Trockenlauf-Geschwindigkeiten haben mich natürlich neugierig gemacht und so habe ich ausprobiert, wie sich der DICE bei 250mm/s mit der Extrusion schlägt:

Dieser Test lief so erfolgreich, dass ich mitten im Druck angefangen habe, ein Video zu machen. Ein bisschen zu wenig wurde beim ersten Toplayer extrudiert, dass liegt am eingestellten "bridgeflow" von 0.8 - ein wenig zu niedrig für solche Geschwindigkeiten. Man kann aber deutlich erkennen, dass in den darauffolgenden Layern sofort wieder ein vernünftiges Druckbild herrscht. Je mehr der DICE von mir getestet wurde, desto neugieriger wurde ich, die Grenzen zu finden. Rechnerisch ergab sich über die 100kHz-Rate des AZSMZ eine maximale Geschwindigkeit von 833mm/s, über die Strecke für den verfahrenen Weg bei einer Beschleunigung von 10.000mm/s² eine mögliche maximale Endgeschwindigkeit von etwas über 850mm/s. Das AZSMZ ist bei diesem Geschwindigkeitstest also der limitierende Faktor. Um das zu testen, habe ich ein gCode-Script geschrieben, dass den Druckkopf 5 Runden fahren lässt, jede Runde mit einer höheren Geschwindigkeit:

Der DICE startet bei 500mm/s und erhöht die Geschwindigkeit jede Runde um 100mm/s. Man deutlich hören, dass nach der dritten Runde (800mm/s) keine weitere Steigerung mehr stattfindet.

Das wichtigste, nämlich drucken, das kann der DICE natürlich auch :D Ich konnte dabei feststellen, dass die hohe Beschleunigung und der hohe Wert der junction deviation (das ist in smoothieware "in etwa" das Equivalent des JERK) dabei der Extrusion außerordentlich zuträglich sind. Blobs und "runde Ecken" sind quasi nicht vorhanden, die Ränder von Toplayern sind absolut flach. Diese Dinge kann man natürlich mit passenden Einstellungen wie "coasting" in S3D oder dem "advanced faktor" in Repetier entgegenwirken, aber wenn sie gar nicht erst auftreten ist es natürlich einfacher, saubere Druckergebnisse zu erhalten.

Ich hatte gehofft, dass der Drucker gut drucken würde, aber dass die hohe Beschleunigung dermaßen positive Auswirkungen auf das Druckergebnis hat, hatte ich nicht erwartet. Besonders deutlich wird das bei Druckeinstellungen, wo das Verhältnis von Layerhöhe zu Breite möglichst groß ist.

Ich werde mich damit noch etwas mehr beschäftigen und einen Blogeintrag mit Details dazu verfassen.

|

| 3D-Benchy |

|

| 3D-Benchy - Ansicht auf Bug |