|

Ihr braucht:

You will need

|

|

Die gedruckten Teile

the printed parts |

|

Hotend

|

|

8 runde Magneten 10mm x 5mm (ebay)

8 round magnets 10mmx5mm (ebay) |

|

Sekundenkleber zum einkleben der Magneten

Superglue for glueing the magnets to the bracket |

|

Werkzeug zum Bearbeiten der Druckteile

Some tools for modifying the printed parts |

|

Nachbearbeitung der gedruckten Teile

Clean up the printed parts |

|

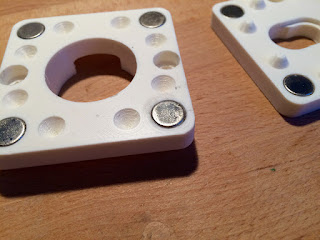

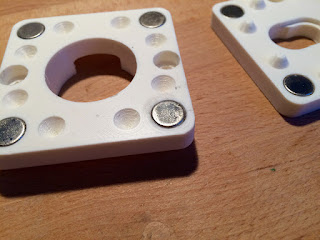

Verteilt die 8 Magneten auf 4 Stapel

Seperate the 8 magnets to 4 piles |

|

Probemäßiges Einsetzen in den Halter

Try the magnets in their desired positions |

|

Markiert euch bei allen 4 Stapeln die gleiche Polarität der Magneten. Es spielt keine Rolle, wo Nord- und wo Südpol ist, Hauptsache, alle Magneten sind gleich ausgerichtet.

Mark the magnetic orientation on all 4 piles. It doesn't matter where you put the south- or northpole, if they are just all oriented the same. |

|

Das ist der gleiche 2er-Stapel wie auf dem oberen Bild, Ansicht von unten

That's the same pile of 2 magnets like the one in the picture before, just the underside. |

|

Steckt die Stapel wieder in den Halter, mit der Ausrichtung:

- linke Stapel + nach oben

- rechte Stapel - nach oben

Put the 4 piles back into the bracket and orientate them als follows:

- 2 left piles + to the top

- 2 right piles - to the top

|

|

In dieser Ansicht ist die spätere Position der beiden PLA-Lüfter markiert. Die Lüfter befinden sich immer an den Seiten der Schraubenlöcher.

In this view, the position of the 2 PLA-cooling-fans is marked. The fans are always on the side of the 2 screwholes. |

|

Wie im Bild vorher, um 180° gedrehte Ansicht. Die Ausrichtung ist egal.

Like in the picture before, but turned by 180°. The orientation of this doesn't matter. |

|

Im Gegensatz dazu ist bei dem nun im Bild zu sehenden Bauteil die Ausrichtung wichtig. Vergleicht dazu die Position der Lüfter mit den 50mm-Bohrungen eurer Carriage. Im Folgenden Bild ist das Bauteil um 90° gedreht. Legt euch die Teile so zurecht, wie ihr sie später montieren wollt. |

|

On the contrary, the orientation of the part now to see in the picture is crucial. Compare the orientation of the 50mm-mountingholes with the orientation of the PLA-cooling fans and align them to your needs. |

|

Tropft 2 Tropfen Sekundenkleber in die 4 Löcher in den Ecken.

Put 2 drops of superglue into the 4 holes in the corners. |

|

Klappt die vorher zurechtgelegten 2 Teile wie ein Buch zusammen.

Put the parts together like to snap a book shut. |

|

Die beiden Teile liegen zusammen.

Both parts are together. |

|

Legt beide Teile zusammengehalten vorsichtig auf den Kopf.

Just turn the both parts (and hold them together) around. |

|

Die beiden Teile liegen jetzt auf dem Kopf.

Both parts are lying upside down. |

|

Nehmt das jetzt oben liegende Teil ab, klappt es auf wi ein Buch, damit ihr euch mit der Ausrichtung nicht vertut.

Take away the upper part like you would open a book, to not loose the correct orientation. |

|

Tropft 2 Tropfen Sekundenkleber in die 4 Löcher in den Ecken des zweiten Teils.

Put 2 drops of superglue into the 4 holes in the corners of the second part. |

|

Klappt das mit Kleber versehene Teil wieder zurück

Put the parts back together like to snap a book shut again. |

|

Beide Teile solltet ihr jetzt zusammen halten.

Keep both parts together now. |

|

Leichter, gleichmäßiger Druck sollte nun für die Zeit, in der der Kleber aushärtet, zugeführt werden. Dieser Vorgang ist wichtig, damit sich die Magneten zueinander ausrichten können, bevor sie festkleben.

Fix the two parts under light pressure, till the glue has set. This step is crucial to get the magnets aligned perfectly before the glue cures. |

|

Wenn ihr nicht zuviel Sekundenkleber benutzt habt, bekommt ihr die Teile wieder auseinander.

If you didn't use too much superglue, eventually the parts will come apart again. |

|

Wenn ihr zuviel Kleber benutzt habt, drückt er sich, wie hier im Bild zu erkennen, heraus und klebt die Teile zusammen.

If you did use too much superglue, the glue will ooze out and will stuck the parts together. |

|

Jetzt zum Einbau des Hotends. Dazu einmal das Hotend "von der falschen Seite" provisorisch einstecken.

Now to part where the hotend will be mounted. Put it in from the wrong side. |

|

Jetzt zum Einbau des Hotends. Dazu einmal das Hotend "von der falschen Seite" provisorisch einstecken.

Now to part where the hotend will be mounted. Put it in from the wrong side. |

|

Dreht jetzt das ganze herum und schaut euch die 2 Ecken an, wo es von 16mm auf 12mm enger wird.

Now, turn the assembly around and look at the two small nooks, where the diameter changes from 16mm to 12mm. |

|

|

Sollten die zwei kleinen Ecken im Weg sein, schnitzt sie vorsichtig weg.

If you found, that the nooks are in the way for the groove mount, carve them carefully in proper form. |

|

|

Jetzt sollte es möglich sein, das Hotend durch die Platte zu schieben.

Now you should be able to push the Hotend through the plate. |

|

|

Es ist absolut OK, wenn das Hotend sehr stramm einzuschieben geht. Desto besser sitzt es nachher.

It is absolute OK, if the Hotend slides in very tight, the tighter the better, but it shouldn't crack the plate. |

|

|

Nachdem das Hotend stramm und sicher sitzt, nehmt es wieder heraus und schiebt zuerst die kleine Fixier-Plate über den groove mount des Hotends.

Now, if everything fits tight, tear the assambly apart and put the small fixing-plate over the groove mount of the hotend first. |

|

Jetzt könnt ihr das Hotend einschieben und festschrauben.

Now, put the Hotend back in and srew it tight. |

|

|