Die Größe der Füße beträgt 20mm im Durchmesser und 10mm in der Höhe und sie sind außerdem leicht (20°) kegelförmig. Dazu habe ich eine Gussform für 4 Füße gezeichnet und gleich dazu den passenden Mischbehälter, damit auch die passende Menge an Silikon zusammengerührt wird.

Das braucht ihr zum nachmachen:

Das braucht ihr zum nachmachen:

- Die Gießform und einen Mischbecher

- natürlich das Gießsilikon

- Zahnstocher oder Holzspieß zum mischen

- Schrauben zum Schließen des Deckels (ich benutze M4x10)

- evtl. Einwegspritzen, kein Muss aber dadurch wird das Ganze sehr sauber und einfach

Los gehts!

|

| Gießform mit Deckel und Mischbecher |

Der Mischbecher ist natürlich größer, damit man das Silikon mit dem Härter ordentlich mischen kann, hat aber innen eine Markierung für die benötigte Menge.

|

| Blick in den Mischbecher auf die Markierung |

Als Gießsilikon kommt das gleiche Silikon zum Einsatz, dass für die Silikon-Überzieher (auch liebevoll Verhüterli genannt) des Hotend-Heizblocks gedacht ist. Dieses Silikon ist kurzzeitig hitzebeständig bis 450°C und eigentlich für das Herstellen von Gussformen für niedrigschmelzende Metalle gedacht. Es verrichtet aber nun schon seit Wochen klaglos seinen Dienst an meinem E3D-V6. Außerdem ist es sehr flexibel und weich und brachte mich daher auf die Idee, es auch für die Anti-Vibrations-Füße zu verwenden. Die Füße werden aber hoffentlich keinen ähnlichen Temperaturen ausgesetzt ;-)

Also flugs die 3 Teile gedruckt und die Löcher fürs Verschrauben vorbereitet. Den Mischbecher und den Deckel habe ich mit 0,2mm Schichthöhe gedruckt. Bei der Gussform habe ich mich für eine Schichthöhe von 0,1mm entschieden, damit durch die Kegelform und die runde Kante an der Unterseite später trotzdem eine feine Oberfläche an den Silikonteilen entsteht. Damit dann auch alles gut zusammenpasst, habe ich die Oberseite der Gießform danach noch vorsichtig mit einer Feile restlos plangefeilt und damit mögliche Unebenheiten entfernt. Das garantiert mir, dass der Deckel später dicht schließt.

|

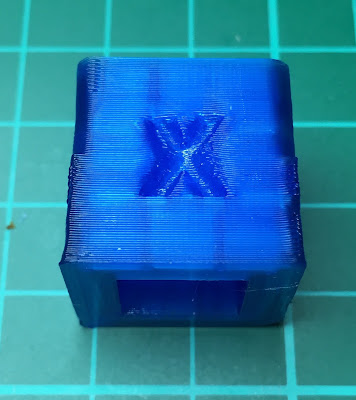

| Ausgedruckte Teile, vorbereitet |

|

| Form im zusammengeschraubten Zustand |

Bei Raumtemperatur hat man locker 10 Minuten lang Zeit, das angemischte Silikon zu verarbeiten.

Ich habe also einfach die vier Formen gefüllt, dann vorsichtig die Form etwa eine Minute lang auf den Tisch geklopft, damit eventuelle Luftblasen aufsteigen und anschließend mit dem Deckel verschlossen. Das dabei Silikon herausquillt ist beabsichtigt und zeigt an, dass die Form bis oben hin gefüllt war.

Alternativ dazu könnte man mit einer Spritze direkt von oben durch den Deckel einfüllen. Die entsprechenden Löcher habe ich dafür schon vorgesehen. Wenn ihr den Deckel mit der Unterseite auf die Gießform setzt erhaltet ihr das beste Ergebnis, da die Unterseite eines Druckteils in der Regel die glatteste Seite ist.

Alternativ dazu könnte man mit einer Spritze direkt von oben durch den Deckel einfüllen. Die entsprechenden Löcher habe ich dafür schon vorgesehen. Wenn ihr den Deckel mit der Unterseite auf die Gießform setzt erhaltet ihr das beste Ergebnis, da die Unterseite eines Druckteils in der Regel die glatteste Seite ist.

Dann einfach ein paar Stunden stehen lassen. Laut Packungsbeilage ist das Silikon angeblich schon nach 2 Stunden ausgehärtet, aber da die Füße doch recht massiv sind, geh ich auf Nummer sicher und habe 4 Stunden gewartet.

Mit ein klein wenig Bewegung löste sich das Silikon ganz leicht von der Form. Trennmittel ist nicht nötig.

Dann noch den kleinen Knubbel entfernt und nun habe ich sehr weiche Füße für meinen DICE.

Zuerst habe ich das herausgequollene Silikon abgeschnitten, damit ich den Deckel abheben konnte.

Mit ein klein wenig Bewegung löste sich das Silikon ganz leicht von der Form. Trennmittel ist nicht nötig.

Dann noch den kleinen Knubbel entfernt und nun habe ich sehr weiche Füße für meinen DICE.

Und die Details sind deutlicher als sonst, mit etwas Phantasie kann man sogar hinten die Schrift lesen

Und die Details sind deutlicher als sonst, mit etwas Phantasie kann man sogar hinten die Schrift lesen